15065800007

15065800007

压铸件抛丸后产品表面变色, 主要是使用的抛丸有问题。若是使用不锈钢丸,在里面加少量铝丸,抛后产品表面白亮。

压铸件表面经常有霉点,严重影响铸件的外观质量,主要是脱模剂造成。目前,市面上大大小小生产脱模剂的厂家有一大批,其中不少厂质量存在各种问题,主要的就是对压铸件会产生腐蚀作用。一般压铸件厂不太注意,压铸件时间放得长一些,表面就会有白斑(霜状、去掉后呈黑色)出现,实际上已产生腐蚀。主要是脱模剂中有会产生腐蚀作用的成分。所以选择脱模剂一定不要只追求价格低,要讲性价比。

压铸件在抛丸后经常出现表面起皮现象,般由如下一些原因造成

1.模具或压射室(熔杯)未清理干净;

2.压射压力不够,(还需注意压射时动模有否退让现象);

3.浇注系统开设有点问题,合金液进入型腔有紊流现象;

4.模温问题等

5.压射时金属液飞溅严重。

脱模剂一般不会渗透到压铸件里面。但劣质脱模剂会对压铸件表面产生腐蚀作用,而且会向内部渗透;另外,脱模剂发气量大的话,会卷入压铸件里面形成气孔。如果使用脱模膏之类的涂料不当时,会产生夹渣等缺陷。

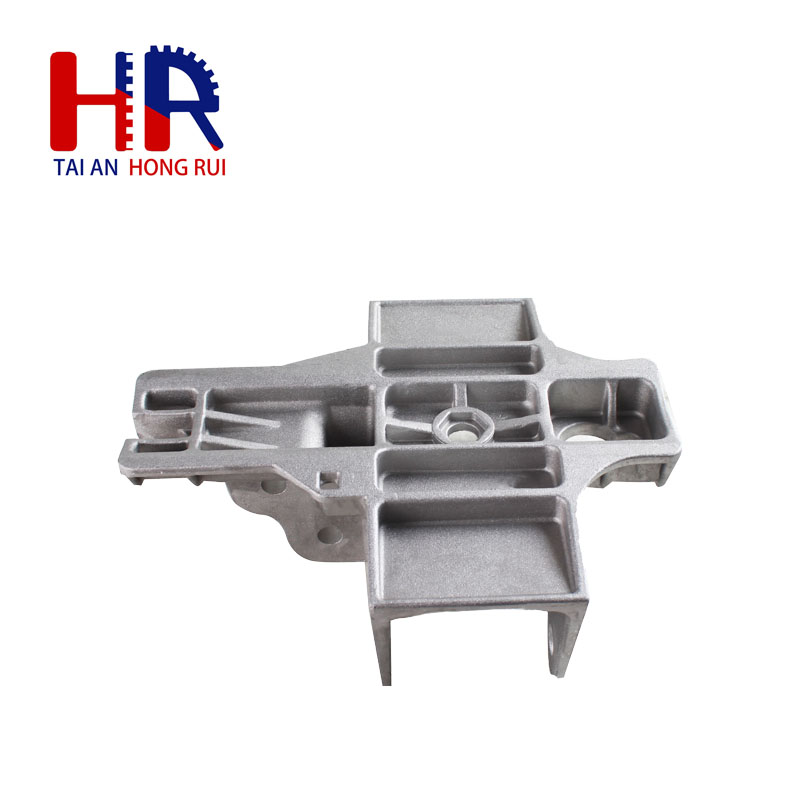

以上便是我们为您介绍的铸铝件常见的不良现象,如果您对铸铝件感兴趣,想了解更多有关于铸铝件的相关信息,请您继续关注本公司网站。